Ультразвуковой контроль блока Ø168х4,5

Цель работы: демонстрация ультразвукового контроля сварного соединения блока диаметром 168 мм и толщиной стенки 4,5 мм ультразвуковым дефектоскопом УСД-50 с притёртым пьезоэлектрическим преобразователем П 121-5-70 SENDAST.

ВВЕДЕНИЕ

Для упрощения изготовления, какого либо производственного объекта или монтажной конструкции, их обычно делят на части – блоки. Такой метод изготовления имеет ряд преимуществ:

- возможность выполнять сварные соединения в заводских условиях, что, несомненно, повышает их качество и надёжность;

- возможность изготовления конструктивно различных блоков на нескольких заводах-изготовителях;

и другие.

В данной работе рассмотрим контроль такого блока – минимальную монтажную единицу.

ХОД РАБОТЫ

Перед проведением контроля дефектоскопист обязан получить задание (заявку) на контроль с указанием типа и номера сварного соединения и его расположения на контролируемом объекте (узле, трубопроводе), объема контроля, номинальной толщины и диаметра сварных элементов.

На основании этого требования, в первую очередь ознакомимся с объектом контроля.

ИНФОРМАЦИЯ ОБ ОБЪЕКТЕ КОНТРОЛЯ

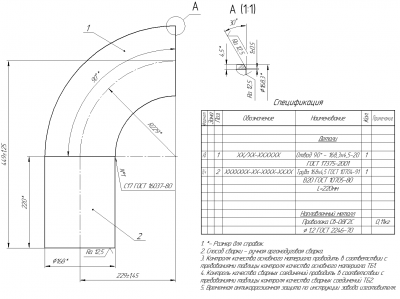

Объект контроля (Рис. 1) – сварное соединение трубы ø168х4,5 ГОСТ 10705-80 группы В из стали 20 с крутоизогнутым отводом 90° ø168,3х4,5 ГОСТ 17375-2001 из стали 20. Способ сварки – ручная аргонодуговая сварка. Тип сварного соединения – С17 по ГОСТ 16037-80. Методы и объёмы контроля – 100% ультразвуковой контроль в соответствии с РД 34.17.302-97 (ОП 501 ЦД-97) «КОТЛЫ ПАРОВЫЕ И ВОДОГРЕЙНЫЕ, ТРУБОПРОВОДЫ ПАРА И ГОРЯЧЕЙ ВОДЫ, СОСУДЫ. СВАРНЫЕ СОЕДИНЕНИЯ. КОНТРОЛЬ КАЧЕСТВА. УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ.ОСНОВНЫЕ ПОЛОЖЕНИЯ» , нормы оценки в соответствии с РД 153-34.1-003-01 (РТМ-1с) «СВАРКА, ТЕРМООБРАБОТКА И КОНТРОЛЬ ТРУБНЫХ СИСТЕМ КОТЛОВ И ТРУБОПРОВОДОВ ПРИ МОНТАЖЕ И РЕМОНТЕ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ».

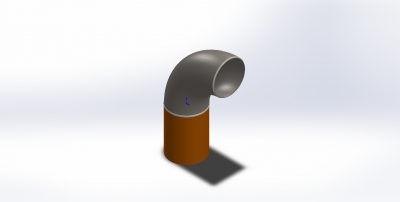

Для пространственного представления объекта контроля построим его объёмную модель (Рис. 2).

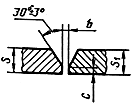

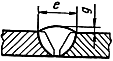

Конструктивные элементы и размеры сварного соединения для толщины контролируемого блока в соответствии с ГОСТ 16037-80 указаны в таблице 1.

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | S=S1 | b | c | e | g | |||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| подготовленных кромок свариваемых деталей | сварного шва | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | |||

| С17 |  |  | ЗП; ЗН; Р; Г | 5 | 1,5 | +0,5 | 1,0 | ±0,5 | 9 | +2 | 1,5 | +1,5 -1,0 |

Получив информацию об объекте контроля, можем перейти к подготовке к контролю.

ПОДГОТОВКА К КОНТРОЛЮ

Перед проведением ультразвукового контроля необходимо определить ряд параметров:

- Определить размер околошовной зоны основного металла, подлежащей контролю и оценке качества.

- Определить степень контроледоступности.

- Определить ширину подготовленной под контроль зоны.

- Выбрать схему контроля, направления прозвучивания, характеристики преобразователя.

- Выбрать настроечный образец.

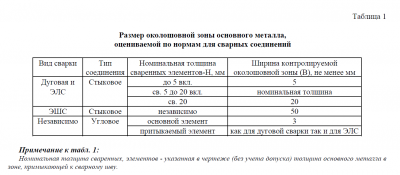

Подготовку к контролю начнём с определения размеров околошовной зоны основного металла, так как в соответствии с РД 34.17.302-97 (ОП 501 ЦД-97) в сварных соединениях контролю и одинаковой оценке качества подлежат металл сварного шва и околошовной зоны. Из таблицы 1 РД 34.17.302-97 (ОП 501 ЦД-97) (Рис. 3) определяем – ширина контролируемой околошовной зоны не менее 5 мм.

Далее определим степень контроледоступности в зависимости от возможности контроля всего объема наплавленного металла шва и околошовной зоны в его поперечном сечении. Для сварных соединений, контролируемых по РД 34.17.302-97 (ОП 501 ЦД-97) совмещенными пьезоэлектрическими преобразователями, установлены следующие степени контроледоступности в порядке ее снижения:

1ДК - центральный луч УЗ пучка пересекает каждый элемент (точку) контролируемого сечения как минимум с двух направлений;

2ДК - центральный луч УЗ пучка пересекает каждый элемент (точку) контролируемого сечения хотя бы с одного направления;

ЗДК - имеются элементы контролируемого сечения, не пересекаемые центральным лучом УЗ пучка при регламентированной схеме контроля ни по одному из направлений. При этом площадь непрозвучиваемых участков не превышает 20% от общей площади контролируемого сечения, и они находятся только в подповерхностной части сварного соединения.

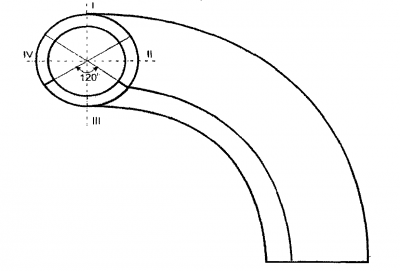

В состав контролируемого блока входит крутоизогнутый отвод, особенностью которого является его геометрия, то есть его наружную поверхность можно разделить на четыре зоны (Рис. 4): растянутая зона, две нейтральных зоны, сжатая зона, ограниченная углом 120°. В сжатой зоне нет возможности провести прозвучивание сварного соединения. Причина в том, что в этой зоне отсутствует прилегание контактной поверхности пьезоэлектрического преобразователя к объекту контроля. Что даёт нам участок сварного соединения, в котором центральный луч УЗ пучка пересекает каждый элемент (точку) контролируемого сечения только с одного направления. Таким образом, степень контроледоступности данного сварного соединения - 2ДК.

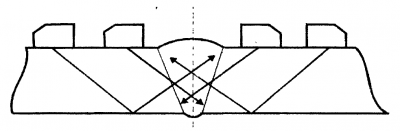

Схему контроля и направление прозвучивания (Рис. 5) выбираем с учётом возможности контроля прямым и однократно отражённым лучами с обеих сторон шва.

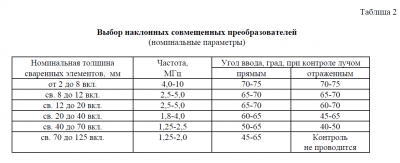

Характеристики пьезоэлектрического преобразователя (ПЭП) определяем по таблице 2 РД 34.17.302-97 (ОП 501 ЦД-97) (Рис. 6). Будем использовать ПЭП П 121-5-70 SENDAST.

Контролируемое сварное соединение имеет диаметр 168 мм, то есть меньше 500 мм. Из этого следует, что необходимо использовать притёртый ПЭП с радиусом кривизны 168±16,8 мм. Также необходимо использовать настроечный образец с таким же радиусом кривизны. Толщина контролируемого сварного соединения менее 12 мм, соответственно чувствительность будем настраивать на настроечном образце с угловым отражателем размером 1,6х1,0 мм.

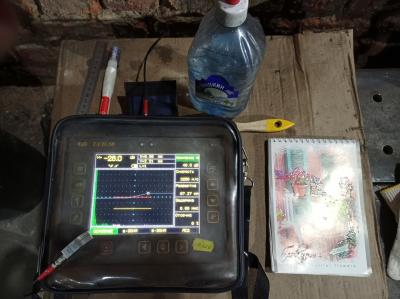

Подведём предварительные итоги подготовительных работ, определив необходимое для контроля оборудование (Рис. 7):

- ультразвуковой дефектоскоп УСД-50;

- притёртый пьезоэлектрический преобразователь П 121-5-70 SENDAST;

- настроечный образец с радиусом кривизны 168 мм, толщиной 4,5 мм, с угловыми отражателями (зарубками) размером 1,6х1,0 мм;

- коаксиальный кабель Lemo00- Lemo00;

- контактная жидкость – глицерин.

Остаётся определить ширину подготовленной под контроль зоны.

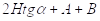

Поверхности сварных соединений, включая зоны термического влияния и зоны перемещения ПЭП, должны быть очищены от сварочного грата, пыли, грязи, окалины, ржавчины. С них должны быть удалены забоины, отслаивающаяся окалина по всей длине контролируемого участка. Ширина подготовленной под контроль зоны должна быть не менее:

, где α=70° - угол ввода;

H=4.5 мм – номинальная толщина свариваемых элементов;

А=23 мм – длина контактной поверхности ПЭП;

B=5 мм – ширина околошованой зоны.

Таким образом, ширина подготовленной под контроль зоны должна быть не менее 53 мм.

ПРОВЕДЕНИЕ КОНТРОЛЯ

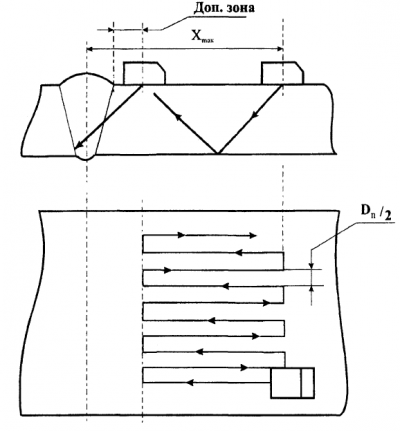

Контроль проводят контактным способом, перемещая преобразователь по поверхности изделия вручную. Сканирование проводят путем возвратно-поступательного перемещения наклонного ПЭП в направлении поперек шва от шва и к шву с последовательным смещением вдоль периметра шва на шаг, не превышающий половину диаметра (ширины) пьезоэлемента, Dп=6 мм (Рис. 8). Максимальное удаление ПЭП от оси шва Хмах=34 мм. Скорость линейного перемещения ПЭП при сканировании не должна превышать 100 мм/сек.

В результате контроля недопустимых несплошностей выявлено не было это означает, что сварное соединение соответствует требованиям норм оценки качества РД 153-34.1-003-01 (РТМ-1с).

ВЫВОДЫ

В ходе работы был проведён полный цикл контроля ультразвуковым дефектоскопом УСД-50 и притёртым пьезоэлектрическим преобразователем П 121-5-70 SENDAST по методическому документу РД 34.17.302-97 (ОП 501 ЦД-97) , начиная от подготовки к проведению контроля, определению степени контроледоступности сварного соединения, выбора параметров контроля и заканчивая сканированием и оценкой качества сварного соединения.